석영: 현대 전자제품의 핵심 구성요소

석영재료 소개

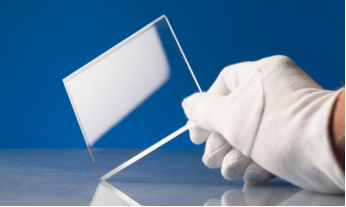

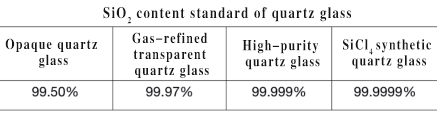

석영(SiO2)은 얼핏 보면 유리와 비슷하지만 독특한 특성으로 인해 유리와 구별됩니다. 여러 성분(예: 석영 모래, 붕사, 탄산바륨, 석회석, 장석 및 소다)으로 구성된 표준 유리와 달리 석영은 SiO2로만 구성됩니다. 이는 이산화규소의 사면체 단위로 형성된 간단한 네트워크 구조를 제공합니다..

고순도 석영의 의의

유리 소재의 "왕관 보석"이라고도 불리는 고순도 석영은 금속 불순물이 최소화되어 탁월한 특성을 제공합니다. 이 놀라운 소재는 다양한 반도체 공정에 필수적이며 다음과 같은 장점을 자랑합니다.

1. 고온 저항: 연화점이 약 1730°C인 석영은 1150°C에서 장기간 사용을 견딜 수 있으며 최대 1450°C의 짧은 파열을 처리할 수 있습니다.

2. 화학적 부식 저항성: 고순도 석영은 대부분의 산(불산 제외)과 최소한의 반응성을 나타내며 화학적 공격에 대한 탁월한 안정성을 보여줍니다. 세라믹보다 내산성이 30배, 스테인레스 스틸보다 150배 더 강합니다.

3. 열 안정성: 고순도 석영은 열팽창 계수가 극히 낮아 균열 없이 급격한 온도 변화를 견딜 수 있습니다.

4. 광학 선명도: 이 소재는 가시광선 투과율이 93%를 초과하고 자외선 투과율이 80%를 넘는 등 넓은 스펙트럼에 걸쳐 높은 투과율을 유지합니다.

5. 전기 절연: 고순도 석영은 탁월한 전기 저항을 제공하므로 고온에서도 우수한 절연체 역할을 합니다.

반도체 산업의 응용

이러한 뛰어난 물리적, 화학적 특성으로 인해 고순도 석영은 현대 전자, 통신 및 반도체 산업에서 광범위하게 사용됩니다. 실리콘 웨이퍼에 대한 수요가 증가함에 따라 특히 칩 제조 분야에서 석영 부품에 대한 필요성이 크게 증가했습니다.

반도체 제조에서 석영의 주요 응용 분야:

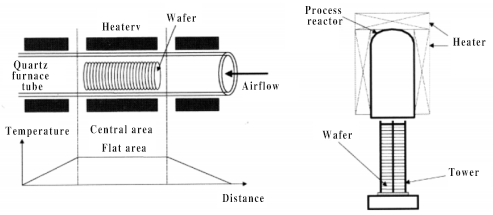

1. 고온 장치:

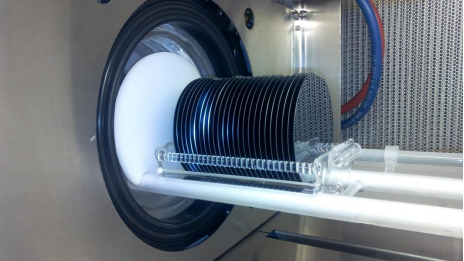

·석영로 튜브:확산, 산화, 어닐링과 같은 공정에 필수적인 이 튜브는 반도체 제조 중 고온 안정성과 효율성을 보장합니다.

·석영 보트:실리콘 웨이퍼 운반 및 처리에 사용되는 석영 보트는 확산 공정에서 배치 제조를 용이하게 합니다.

2. 저온 장치:

·석영 반지:에칭 공정에 필수적인 석영 링은 리소그래피 및 패터닝 중에 오염을 방지하고 정밀한 제조를 보장합니다.

·석영 청소 바구니 및 탱크:이러한 구성 요소는 실리콘 웨이퍼를 청소하는 데 중요합니다. 세척 효율성을 높이기 위해 접촉 면적을 최소화하면서 산과 알칼리에 저항해야 합니다.

결론

석영 부품은 반도체 제조 공정에서 사소한 소모품으로 보일 수 있지만, 반도체 장치의 품질과 신뢰성을 보장하는 데 중요한 역할을 합니다. Techcet에 따르면 고순도 석영 유리 소재는 전자 정보 산업의 연간 전 세계 생산량의 약 90%를 차지합니다.

Semicera에서는 고성능 석영 소재를 제공하여 반도체 산업 발전에 전념하고 있습니다. 못이 구조적 완전성을 위해 필수적이듯이, 반도체 제조에 있어서 석영도 마찬가지입니다.

2. 저온 장치:

·석영 반지: 에칭 공정에 필수적인 석영링은 노광 및 패터닝 시 오염을 방지하고 정밀한 제조를 보장합니다.

·석영 청소 바구니 및 탱크: 실리콘 웨이퍼를 세척하는데 꼭 필요한 부품입니다. 세척 효율성을 높이기 위해 접촉 면적을 최소화하면서 산과 알칼리에 저항해야 합니다.

결론

석영 부품은 반도체 제조 공정에서 사소한 소모품으로 보일 수 있지만, 반도체 장치의 품질과 신뢰성을 보장하는 데 중요한 역할을 합니다. Techcet에 따르면 고순도 석영 유리 소재는 전자 정보 산업의 연간 전 세계 생산량의 약 90%를 차지합니다.

Semicera에서는 고성능 석영 소재를 제공하여 반도체 산업 발전에 전념하고 있습니다. 못이 구조적 완전성을 위해 필수적이듯이, 반도체 제조에 있어서 석영도 마찬가지입니다.