실리콘 카바이드(SiC) 기판에는 직접 처리를 방해하는 수많은 결함이 있습니다. 칩 웨이퍼를 만들려면 에피택셜 공정을 통해 SiC 기판에 특정 단결정 필름을 성장시켜야 합니다. 이 필름은 에피택셜 층으로 알려져 있습니다. 거의 모든 SiC 장치는 에피택셜 재료로 구현되며 고품질 동종에피택셜 SiC 재료는 SiC 장치 개발의 기반을 형성합니다. 에피택셜 재료의 성능은 SiC 장치의 성능을 직접적으로 결정합니다.

고전류 및 고신뢰성 SiC 장치는 표면 형태, 결함 밀도, 도핑 균일성 및 두께 균일성에 대해 엄격한 요구 사항을 부과합니다.에피택셜재료. SiC 산업 발전에서는 대형 크기, 낮은 결함 밀도, 높은 균일성 SiC 에피택시를 달성하는 것이 중요해졌습니다.

고품질 SiC 에피택시를 생산하려면 고급 공정과 장비가 필요합니다. 현재 SiC 에피택셜 성장에 가장 널리 사용되는 방법은화학 기상 증착(CVD).CVD는 에피택셜 필름 두께 및 도핑 농도에 대한 정밀한 제어, 낮은 결함 밀도, 적절한 성장 속도 및 자동화된 공정 제어를 제공하므로 성공적인 상업적 응용을 위한 신뢰할 수 있는 기술입니다.

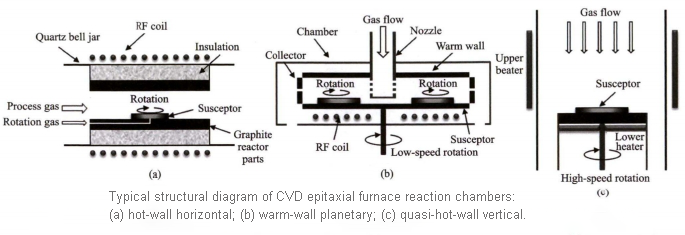

SiC CVD 에피택시일반적으로 Hot-wall 또는 Warm-wall CVD 장비를 사용합니다. 높은 성장 온도(1500~1700°C)는 4H-SiC 결정 형태의 지속을 보장합니다. 가스 흐름 방향과 기판 표면 사이의 관계에 따라 이러한 CVD 시스템의 반응 챔버는 수평 구조와 수직 구조로 분류될 수 있습니다.

SiC 에피택시로의 품질은 주로 에피택시 성장 성능(두께 균일성, 도핑 균일성, 결함률, 성장 속도 포함), 장비의 온도 성능(가열/냉각 속도, 최대 온도, 온도 균일성 포함)의 세 가지 측면으로 판단됩니다. ) 및 비용 효율성 (단가 및 생산 능력 포함).

세 가지 유형의 SiC 에피택시 성장로 간 차이점

1.Hot-wall 수평 CVD 시스템:

-특징:일반적으로 가스 부유 회전에 의해 구동되는 단일 웨이퍼 대형 성장 시스템을 특징으로 하여 우수한 웨이퍼 내 측정 지표를 달성합니다.

-대표모델:LPE의 Pe1O6은 900°C에서 자동화된 웨이퍼 로딩/언로딩이 가능합니다. 높은 성장률, 짧은 에피택셜 주기, 일관된 웨이퍼 내 및 실행 간 성능으로 잘 알려져 있습니다.

-성능:두께가 30μm 이하인 4-6인치 4H-SiC 에피택시 웨이퍼의 경우 웨이퍼 내 두께 불균일 2%, 도핑 농도 불균일 5%, 표면 결함 밀도 1cm-² 이하, 무결점을 달성합니다. 표면적(2mm×2mm 셀) ≥90%.

-국내 제조사: Jingsheng Mechatronics, CETC 48, North Huachuang, Nasset Intelligent와 같은 회사에서는 유사한 단일 웨이퍼 SiC 에피택시 장비를 개발하여 생산 규모를 확대했습니다.

2. 따뜻한 벽 행성 CVD 시스템:

-특징:배치당 다중 웨이퍼 성장을 위한 유성 배열 베이스를 사용하여 출력 효율성을 크게 향상시킵니다.

-대표모델:Aixtron의 AIXG5WWC(8x150mm) 및 G10-SiC(9x150mm 또는 6x200mm) 시리즈.

-성능:두께가 10μm 이하인 6인치 4H-SiC 에피택셜 웨이퍼에 대해 웨이퍼 간 두께 편차 ±2.5%, 웨이퍼 내 두께 불균일성 2%, 웨이퍼 간 도핑 농도 편차 ±5%, 웨이퍼 내 도핑을 달성한다. 농도 불균일성 <2%.

-도전과제:배치 생산 데이터 부족, 온도 및 유동장 제어의 기술적 장벽, 대규모 구현 없이 지속적인 R&D로 인해 국내 시장에서 채택이 제한되었습니다.

3. 준열벽 수직형 CVD 시스템:

- 특징:고속 기판 회전을 위한 외부 기계적 지원을 활용하여 경계층 두께를 줄이고 에피택셜 성장 속도를 향상시키며 결함 제어에 고유한 이점을 제공합니다.

- 대표모델:Nuflare의 단일 웨이퍼 EPIREVOS6 및 EPIREVOS8.

-성능:50μm/h 이상의 성장률, 0.1cm-² 이하의 표면 결함 밀도 제어, 웨이퍼 내 두께 및 도핑 농도 불균일도 각각 1% 및 2.6%를 달성합니다.

-국내 개발:Xingsandai 및 Jingsheng Mechatronics와 같은 회사는 유사한 장비를 설계했지만 대규모 사용을 달성하지 못했습니다.

요약

SiC 에피택셜 성장 장비의 세 가지 구조 유형은 각각 뚜렷한 특성을 가지며 애플리케이션 요구 사항에 따라 특정 시장 부문을 차지합니다. Hot-wall 수평 CVD는 초고속 성장 속도와 균형 잡힌 품질 및 균일성을 제공하지만 단일 웨이퍼 처리로 인해 생산 효율성이 낮습니다. 온벽 유성 CVD는 생산 효율성을 크게 향상시키지만 다중 웨이퍼 일관성 제어에 어려움을 겪고 있습니다. Quasi-hot-wall 수직 CVD는 복잡한 구조로 결함 제어에 탁월하며 광범위한 유지 관리 및 운영 경험이 필요합니다.

업계가 발전함에 따라 이러한 장비 구조의 반복적인 최적화 및 업그레이드는 점점 더 정교한 구성으로 이어지며 두께 및 결함 요구 사항에 대한 다양한 에피택시 웨이퍼 사양을 충족하는 데 중요한 역할을 합니다.

다양한 SiC 에피택시 성장로의 장점과 단점

| 로 유형 | 장점 | 단점 | 대표 제조사 |

| 핫월 수평 CVD | 빠른 성장 속도, 간단한 구조, 쉬운 유지 관리 | 짧은 유지보수 주기 | LPE(이탈리아), TEL(일본) |

| 따뜻한 벽 행성 CVD | 높은 생산 능력, 효율성 | 복잡한 구조, 일관성 제어가 어려움 | 엑스트론(독일) |

| 준열벽 수직 CVD | 탁월한 결함 관리, 긴 유지보수 주기 | 복잡한 구조로 유지 관리가 어려움 | 누플레어(일본) |

지속적인 산업 발전으로 이 세 가지 유형의 장비는 반복적인 구조 최적화 및 업그레이드를 거쳐 두께 및 결함 요구 사항에 대한 다양한 에피택시 웨이퍼 사양에 맞는 점점 더 정교한 구성으로 이어질 것입니다.

게시 시간: 2024년 7월 19일